Trong quá trình cắt, do lực cắt, thành mỏng dễ bị biến dạng, dẫn đến hiện tượng hình elip hoặc “eo” với các đầu nhỏ ở giữa và lớn.Ngoài ra, do khả năng tản nhiệt kém trong quá trình gia công vỏ có thành mỏng nên dễ sinh ra biến dạng nhiệt, khó đảm bảo chất lượng gia công của các chi tiết.Các bộ phận sau đây không chỉ khó kẹp mà còn khó gia công.Do đó, phải thiết kế một ống bọc và trục bảo vệ có thành mỏng đặc biệt.

Pphân tích quá trình

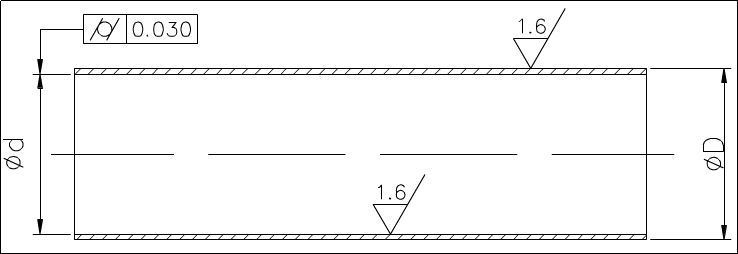

Theo yêu cầu kỹ thuật được cung cấp trong bản vẽ, phôi được gia công bằng ống thép liền mạch, độ nhám bề mặt của lỗ bên trong và thành ngoài là Ra1,6 μm.Nó có thể được thực hiện bằng cách xoay, nhưng độ trụ của lỗ bên trong là 0,03mm, đòi hỏi yêu cầu cao đối với các bộ phận có thành mỏng.Trong sản xuất hàng loạt, lộ trình xử lý thô như sau: đột dập - xử lý nhiệt - tiện mặt cuối - tiện vòng tròn - tiện lỗ bên trong - kiểm tra chất lượng.

Quy trình "Gia công lỗ bên trong" là chìa khóa để kiểm soát chất lượng.Khó có thể đảm bảo hình trụ 0,03mm khi cắt lỗ bên trong của vỏ mà không có thành mỏng hình trụ.

Các công nghệ chính để tiện lỗ

Công nghệ then chốt của tiện lỗ là giải quyết các vấn đề về độ cứng và loại bỏ phoi của dụng cụ tiện lỗ bên trong.Để cải thiện độ cứng của dụng cụ tiện lỗ bên trong, cần thực hiện các biện pháp sau:

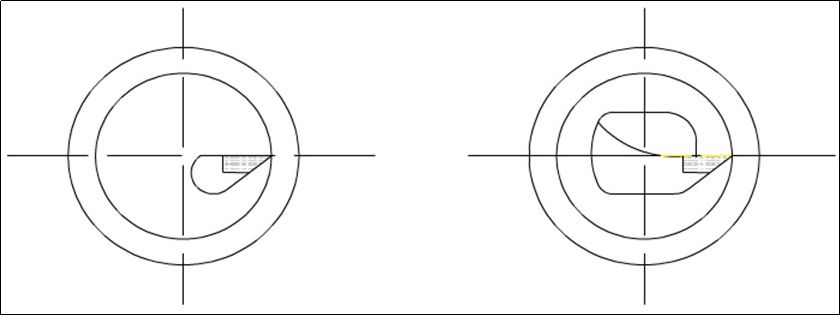

1) Tăng diện tích mặt cắt ngang của tay cầm dụng cụ càng nhiều càng tốt.Nói chung, đầu của dụng cụ tiện lỗ bên trong nằm phía trên tay cầm dụng cụ, do đó diện tích mặt cắt của tay cầm dụng cụ nhỏ hơn 1/4 diện tích mặt cắt của lỗ, như trong hình sau.Nếu đầu của dụng cụ tiện lỗ bên trong nằm trên đường tâm của tay cầm dụng cụ thì diện tích mặt cắt của tay cầm dụng cụ trong lỗ có thể tăng lên rất nhiều, như minh họa trong hình sau.

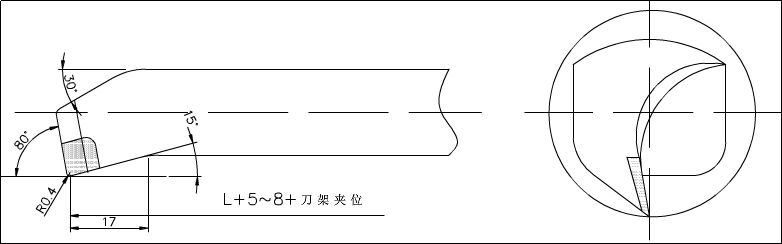

2) Chiều dài mở rộng của tay cầm dụng cụ phải dài hơn 5-8mm so với chiều dài của phôi càng nhiều càng tốt để tăng độ cứng của tay cầm dụng cụ và giảm độ rung trong quá trình cắt.

Giải quyết vấn đề loại bỏ chip

Nó chủ yếu kiểm soát hướng dòng cắt.Dụng cụ tiện thô yêu cầu phoi chảy lên bề mặt cần gia công (chip phía trước).Do đó, hãy sử dụng dụng cụ tiện lỗ bên trong có độ nghiêng cạnh dương, như minh họa trong hình dưới đây.

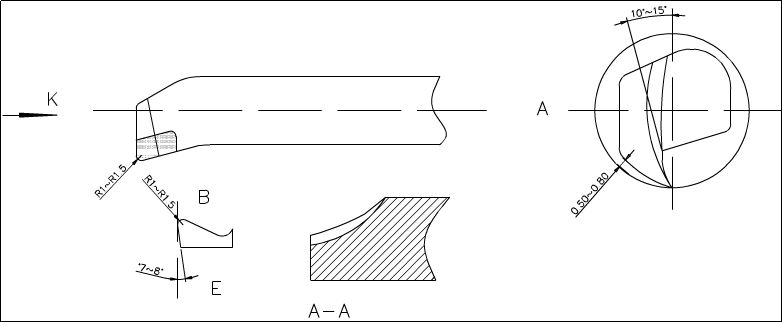

Trong quá trình tiện tinh, hướng dòng phoi cần thiết để nghiêng phoi phía trước về phía tâm (loại bỏ phoi ở tâm lỗ).Vì vậy, cần chú ý đến hướng mài của lưỡi cắt khi mài dụng cụ.Phương pháp loại bỏ chip nên theo vòng cung nghiêng về phía trước.Như thể hiện trong hình bên dưới, hợp kim dụng cụ tiện tinh loại M YA6 hiện nay có độ bền uốn tốt, chống mài mòn, độ bền va đập, bám dính với thép và chịu nhiệt độ.

Trong quá trình mài, theo cung xử lý (dọc theo cung của đường đáy dụng cụ), góc trước được làm tròn thành góc cung 10-15 °, và góc sau cách tường 0,5-0,8mm.Góc lưỡi cắt của c là § 0,5-1 theo hướng k và R1-1,5 tại điểm B dọc theo mép phoi.Góc phía sau thứ cấp thích hợp để mài đến 7-8 °.Mài điểm AA trên mép trong của E thành hình tròn để xả cặn ra ngoài.

Pphương pháp xử lý

1) Tấm chắn trục phải được chế tạo trước khi gia công.Chức năng chính của bộ bảo vệ trục là che lỗ quay bên trong của ống bọc thành mỏng với kích thước ban đầu và cố định nó với tâm phía trước và phía sau để có thể xử lý vòng tròn bên ngoài mà không bị biến dạng và duy trì chất lượng xử lý. và độ chính xác của vòng tròn bên ngoài.Do đó, việc xử lý trục bảo vệ là mắt xích chính của quá trình xử lý vỏ thành mỏng.

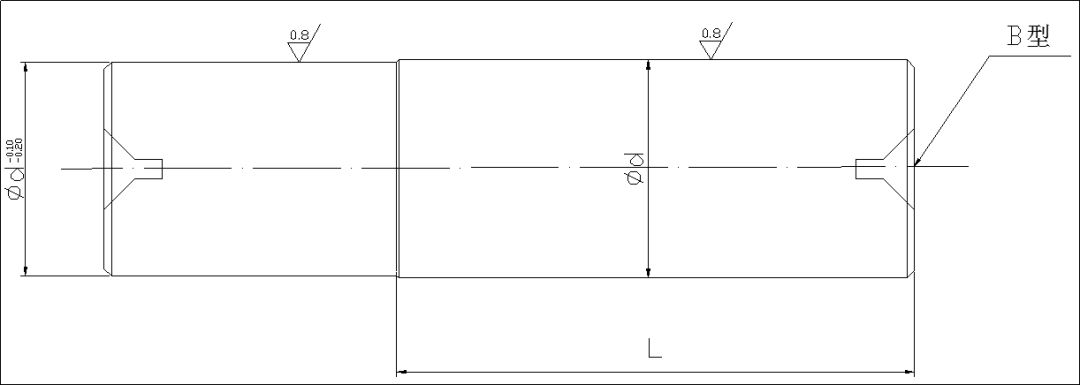

45 #thép tròn kết cấu cacbon để gia công phôi thô của trục hãm;Xoay mặt cuối, mở các lỗ trung tâm hình chữ B ở cả hai đầu, làm nhám vòng tròn bên ngoài và chừa lại khoảng trống 1mm.Sau khi xử lý nhiệt, làm nguội và ủ, định hình lại và tiện mịn, sẽ dành một khoản phụ cấp 0,2mm để mài.Bề mặt ngọn lửa đã nghiền nát phải được xử lý nhiệt lại với độ cứng HRC50, sau đó được mài bằng máy mài hình trụ, như minh họa trong hình dưới đây.Độ chính xác phải đạt yêu cầu và phải có sẵn sau khi hoàn thành.

2) Để hoàn thành quá trình xử lý phôi cùng một lúc, phôi thô phải có vị trí kẹp và dung sai cắt.

3) Trước hết, sau khi xử lý nhiệt, ủ và đúc, độ cứng của phôi len là HRC28-30 (nằm trong phạm vi gia công).

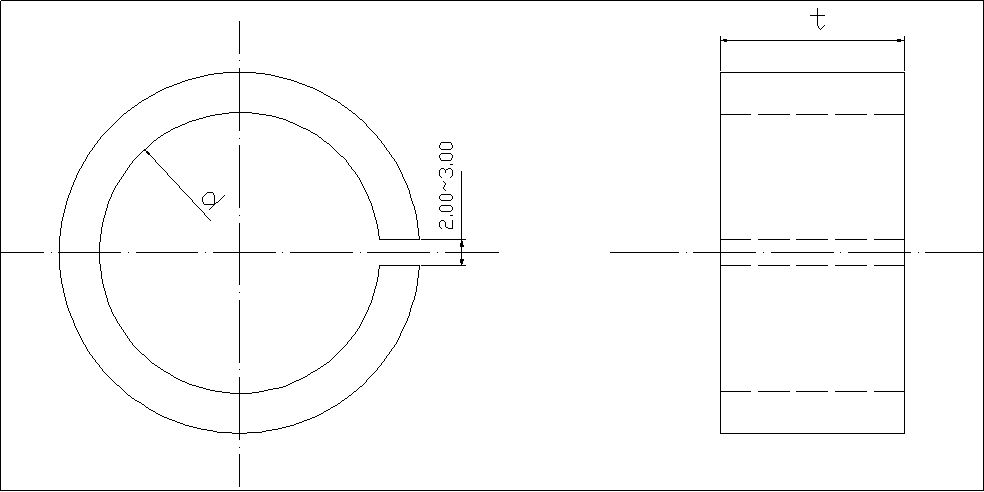

4) Dụng cụ tiện là C620.Đầu tiên, đặt tâm phía trước vào hình nón trục chính để cố định.Để ngăn ngừa sự biến dạng của phôi khi kẹp ống bọc có thành mỏng, một ống bọc dày có vòng hở được thêm vào, như thể hiện trong hình dưới đây

Để duy trì sản xuất hàng loạt, một đầu của vòng ngoài của vỏ thành mỏng được xử lý thành kích thước d đồng đều, thước được kẹp dọc trục và vỏ có thành mỏng được nén khi xoay lỗ bên trong để nâng cao chất lượng. và duy trì kích thướcXem xét nhiệt cắt, rất khó để làm chủ kích thước giãn nở của phôi.Phải bơm đủ chất lỏng cắt để giảm biến dạng nhiệt của phôi.

5) Kẹp phôi bằng mâm cặp ba hàm định tâm tự động, xoay mặt cuối và gia công thô vòng tròn bên trong.Dung sai tiện hoàn thiện là 0,1-0,2 mm.Thay thế dụng cụ tiện hoàn thiện để xử lý dung sai cắt nhằm đáp ứng các yêu cầu về độ vừa khít và độ nhám của trục bảo vệ.Tháo dụng cụ tiện lỗ bên trong, lắp trục bảo vệ vào tâm phía trước, kẹp nó với tâm ụ sau theo yêu cầu về chiều dài, thay dụng cụ tiện hình trụ để gia công thô hình tròn, sau đó tiện hoàn thiện để đáp ứng yêu cầu bản vẽ.Sau khi qua kiểm tra, dùng dao cắt để cắt theo chiều dài yêu cầu.Để việc cắt được trơn tru khi phôi bị ngắt kết nối, lưỡi cắt phải được nghiêng và mài để làm cho mặt cuối của phôi được nhẵn;Một phần nhỏ của trục bảo vệ được sử dụng để cắt khe hở và mài nó nhỏ hơn.Trục bảo vệ dùng để giảm biến dạng của phôi, chống rung, cắt đứt các nguyên nhân gây rơi, va đập.

Ksự bao gồm

Phương pháp xử lý vỏ thành mỏng ở trên giải quyết được vấn đề biến dạng hoặc lỗi kích thước và hình dạng của vỏ thành mỏng không thể đáp ứng yêu cầu.Thực tế chứng minh rằng phương pháp này có hiệu suất gia công cao, vận hành thuận tiện và phù hợp để gia công các bộ phận có thành dài và mỏng.Kích thước dễ làm chủ và việc sản xuất hàng loạt thực tế hơn.

Thời gian đăng: 29-09-2022